Różnica między PVDF a PEEK

Materiał PEEK (polyetherether ketone) ma wysoką temperaturę ciągłego użytkowania (około 260 stopni Celsjusza), a także ma wysoką sztywność i twardość, a także wysoką wytrzymałość na rozciąganie i wytrzymałość na zmęczenie.W dodatkuMateriał ten ma doskonałe właściwości dielektryczne do 260 stopni i jest odporny na promieniowanie energetyczne.PEEK ma doskonałe właściwości kompleksowe, dobre właściwości mechaniczne, odporność na wysokie temperatury i wyższa odporność chemiczna, dzięki czemu jest to bardziej powszechny zaawansowany plastik.

Charakterystyka: wysoka wytrzymałość mechaniczna, sztywność i twardość, odporność na wysokie temperatury, odporność chemiczna i hydroliza, odporność na zużycie i tarcie.PEEK jest szeroko stosowany w przemyśle lotniczym, przemysł medyczny, mechaniczny, motoryzacyjny i przetwórstwo spożywcze.

PVDF (fluorek poliwinilidu) ma wyższą sztywność i wytrzymałość ciśnienia niż podobny politetrafluoroetylen, ale jego gładkość i izolacja elektryczna są mniejsze.Posiada wysoką wytrzymałość i wytrzymałość w warunkach niskiej temperatury i może się samodzielnie gasnąćPVDF jest stabilny wobec chlorów, bromów i promieni energetycznych.

cechy: duża dopuszczalna temperatura pracy w powietrzu (może kontynuować pracę w temperaturze 150 stopni), doskonała odporność na korozję chemiczną i hydrolizę,wyjątkowa odporność na promieniowanie UV i odporność na warunki pogodoweWysoka wytrzymałość mechaniczna, dobra sztywność, dobra odporność na wkręcanie, dobra odporność na przesuwanie się i zużycie, niska łatwopalność, dobra izolacja elektryczna.

Jednakże PEEK jest lepszy od PVDF pod względem temperatury i właściwości mechanicznych.Shenzhen Teflon New Material Technology Co., Ltd., jest zaangażowany w dziedzinie specjalnych tworzyw sztucznych od wielu lat i może wykonywać formowanie wytłaczeniowe, formowanie wtryskowe, formowanie matri, formowanie obróbkowe.Zgodnie z rysunkami klienta lub wymaganiami w zakresie próbek, opracowywać i produkować formy do formowania wtryskowego i formowania, dostosowywać różne specyfikacje, szeroki zakres zastosowań części PEEK i gotowych produktów.

Metoda polimeryzacji dispersyjnej do produkcji politetrafluoroetylenu (PTFE)

Metoda polimeryzacji dispersyjnej do produkcji politetrafluoroetylenu (PTFE)

I. Przegląd

Metoda polimeryzacji dispersyjnej jest alternatywą dla polimeryzacji zawieszenia do produkcji PTFE.Używa tetrafluoroetylenu (TFE) jako monomeru w mediach wodnych z powierzchniowo czynnym czynnikiem (czynnikiem dyspergującym) w celu utworzenia stabilnej koloidalnej dyspersji drobnych cząstek PTFEW rezultacie powstaje mleczna emulsja lub lateks, zawierający zazwyczaj cząstki mniejsze niż cząstki powstałe w wyniku polimeryzacji zawiesiny (0,05 - 0,5 μm),które mogą być koagulowane i suszone do postaci cienkiego proszku lub stosowane bezpośrednio jako dyspersja do powłok i innych zastosowań.

II. Szczegółowy proces

1. Kroki procesu

(1) Przygotowanie surowca

Monomer: Tetrafluoroetylen (TFE, C2F4), wysoka czystość (> 99,9%), wolny od inhibitorów polimeryzacji.

ŚrednieWoda dejonizowana, wysoka czystość, aby zapobiec interferencji jonowej.

Inicjator: Persulfany rozpuszczalne w wodzie (np. persulfat amonu, APS) lub układy redoksowe (np. persulfat z środkami redukującymi, takimi jak bisulfit sodu).

Substancja powierzchniowo czynna: Fluorowane substancje powierzchniowo czynne (np. kwas perfluorooktanowy, PFOA lub jego sól amonowa), zazwyczaj 0,05-0,5% masy, w celu stabilizacji emulsji.

Dodatki: Bufory (np. wodorotlenek amonu) lub środki przenoszące łańcuch (nieobowiązkowe, do kontroli masy molekularnej).

(2) Przygotowanie reaktora

Reaktor: Autoklaw ze stali nierdzewnej, wyposażony w szybkie mieszanie, regulację temperatury i ciśnienia (do 3,5 MPa).

Oczyszczanie: Wypełnić azotem, aby usunąć tlen, który hamuje polimeryzację.

(3) Reakcja polimeryzacyjna

Ładowanie: Dodać do reaktora wodę dejonizowaną, czynnik powierzchniowy i inicjator, a następnie mieszanie w celu utworzenia jednorodnej mieszaniny.

Pasza monomerowaWprowadzenie gazu TFE pod kontrolowanym ciśnieniem (1,0-3,5 MPa) przy utrzymaniu silnego poruszania (500-1000 obrotów na minutę).

Warunki reakcji:

Temperatura: 50-100°C (zwykle 70-85°C), w zależności od szybkości rozkładu inicjatora.

Ciśnienie: 1,0-3,5 MPa w celu zapewnienia rozproszenia TFE w fazie wodnej.

Czas trwania: 2-8 godzin, aż do osiągnięcia pożądanej zawartości materiałów stałych (20-40% masy PTFE).

Proces reakcji: TFE polimerizuje się w maleńkie cząstki PTFE, które są stabilizowane przez mikele powierzchniowo czynnych, tworząc stabilny lateks.

(4) Zakończenie reakcji

Przerwać podawanie TFE, gdy osiągnięta zostanie docelowa zawartość materiałów stałych (monitorowana poprzez spadek ciśnienia lub szybkość reakcji).

(5) Po przetworzeniu

Bezpośrednie stosowanie: Dyspersja PTFE (lateks) może być stosowana w stanie naturalnym do powlekania, impregnacji lub odlewania folii.

Koagulacja: Dodać elektrolit (np. węglan amonu) lub zastosować mechaniczną obcięcie, aby zdestabilizować emulsję, powodując agregację cząstek PTFE.

Pranie: Wypłukać koagulowane PTFE wodą dejonizowaną w celu usunięcia pozostałości powierzchniowo czynnego i inicjatora.

Suszenie: Suszenie w temperaturze 100-150°C w celu uzyskania cienkiego proszku PTFE (rozmiar cząstek 0,1-0,5 μm).

Opcjonalne frezowanie: W razie potrzeby, suszony proszek należy miąć w celu zapewnienia jednakowości.

2. Odniesienie do parametrów procesu

Parametry

Zakres

Ciśnienie reakcyjne

10,0-3,5 MPa

Temperatura reakcji

50-100°C

Prędkość mieszania

500-1000 obrotów na minutę

Zawartość substancji stałych

20-40% (t)

Temperatura suszenia

100-150°C

III. Kluczowe chemikalia

1.Tetrafluoroetylen (TFE, C2F4)

Rola: Monomer do syntezy PTFE.

Właściwości: Bezbarwny, łatwopalny gaz o temperaturze wrzenia -76,3°C, bardzo reaktywny.

Wymagania: Czystość > 99, 9%, przechowywane pod ciśnieniem z usuniętymi inhibitorami przed użyciem.

2- Inicjator.

Opcje: Persulfat amonu (APS), persulfat potasu (KPS) lub pary redoksowe (np. APS + bisulfit sodu).

Dawkowanie: 0,01-0,1% masy monomeru, skorygowane pod kątem wielkości cząstek i masy cząsteczkowej.

3.Surfactant

Wspólny wybór: kwas perfluorooktanowy (PFOA) lub jego sole (historycznie stosowane; współczesne procesy mogą wykorzystywać ekologiczne alternatywy, takie jak powierzchniowo czynne substancje na bazie perfluoroeterów).

Rola: Stabilizuje cząstki PTFE w wodzie, zapobiegając aglomeracji.

Koncentracja: 0,05 - 0,5% masy dyspersji.

4.Woda Średnia

Wymagania: Deionizowany, przewodność 25°C) podczas przechowywania.

Toksyczne produkty uboczne: Rozkład powyżej 260°C może uwalniać toksyczne gazy (np. TFE, perfluoroizobutylen); zapewnić odpowiednią wentylację i oczyszczanie spalin.

Urządzenia ochronne: Operatorzy powinni nosić rękawiczki, maski i odzież ochronną.

2. Kontrola procesów

Temperatura: Nadmierne ciepło (> 100°C) zmniejsza masę cząsteczkową; zbyt niskie (< 50°C) spowalnia reakcję.

Mieszanie: Niewystarczające poruszanie powoduje aglomerację cząstek; nadmierne obcięcie może destabilizować emulsję.

Poziomy substancji powierzchniowo czynnych: Zbyt mało prowadzi do krzepnięcia podczas reakcji; zbyt dużo zwiększa koszty i pozostałości.

3. Jakość produktu

Jednorodność cząstek: Kontrolowane przez stężenie powierzchniowo czynnika czynnego i prędkość mieszania; nieregularne cząstki wpływają na właściwości powłoki.

Pozostałości

Proces polimeryzacji zawiesiny do produkcji politetrafluoroetylenu (PTFE)

Proces polimeryzacji zawiesiny do wytwarzania politetrafluoroetylenu (PTFE)

I. Specyficzny proces polimeryzacji zawiesiny PTFE

1. Przegląd procesu

Polimeryzacja zawieszenia obejmuje polimeryzacjętetrafluoroetylen (TFE)wWodne mediumza pomocąInicjator wolnych rodnikówdo utworzeniaCząstki PTFE. Produkt końcowy toBiała żywica ziarnista (średnie lub drobne cząstki), wymaganie suszenia i przetwarzania końcowego dla aplikacji takich jakformowanie kompresyjne.

2. Kroki procesu

(1) Przygotowanie surowców

Monomer:

Tetrafluoroetylen (Tfe, c₂F₄), Wysoka czystość (> 99,9%), z inhibitorami (np. Terpeny).

Średni:

Dejonizowana woda, wolne od zanieczyszczeń (np. Jony metali).

Inicjator:

Persulfates(np. Persulfate amonu, persulfate potasu) lubOrganiczne nadtlenki.

Dodatki (opcjonalnie):

Stabilizatory dyspersji(np. Sole fluorkowe, takie jak NH₄PF₆).

Bufory(np. wodorowęglan sodu w celu utrzymania pH 6–8).

(2) Przygotowanie reaktora

Użyj aReaktor wysokiego ciśnienia ze stali nierdzewnejzporuszającyWKontrola temperatury, ISystemy monitorowania ciśnienia.

Usuń reaktorazotDousuń tleni minimalizuj ryzyko eksplozji.

(3) Reakcja polimeryzacji

Ładowanie: Dodaj dejonizowaną wodę, inicjator i dodatki do reaktora.

Wprowadzenie monomeru: WprowadzićTFE Gas powolipod 1,5–3,0 MPaciśnienie.

Warunki reakcji:

Temperatura: 50–90 ° C (zazwyczaj70–80 ° C.).

Mieszanie prędkości: 200–500 obr./min.

Czas trwania: 4–12 godzin (zależy od celumasa cząsteczkowa).

(4) Zakończenie reakcji

Zatrzymywać sięMonomer FeedGdy polimeryzacja jest zakończona (oceniana przezspadek ciśnienia).

Odpowietrzniknadmiar gazui ochłodzić reaktor.

(5) Przetwarzanie końcowe

Rozdzielenie: Filtr lub wirówka w celu izolowania cząstek PTFE.

Mycie: Spłucz zdejonizowana wodaAby usunąć resztkowe inicjatory.

Wysuszenie: Sucha w100–150 ° C.(Unikaj temperatur> 260 ° C.Aby zapobiec rozkładowi).

Szlifowanie/przesianie: Przetwarzajpożywka (20–300 μm) lub drobne cząstki.

3. Odniesienie do parametrów procesu

Parametr

Zakres

Ciśnienie reakcji

1,5–3,0 MPa

Temperatura reakcji

50–90 ° C.

Mieszanie prędkości

200–500 obr / min

Czas polimeryzacji

4–12 godzin

Temperatura suszenia

100–150 ° C.

Ii. Kluczowe chemikalia

1. Tetrafluoroetylen (TFE, C₂F₄)

Rola: Jedyny monomer dla syntezy PTFE.

Właściwości:

Bezbarwny gaz, punkt wrzenia-76,3 ° C..

Wysokoreaktywny i łatwopalny.

Wymagania:

Czystość> 99,9%, przechowywane wCylindry zawierające inhibitorAby zapobiec polimeryzacji.

2. Inicjatorzy

Typowe typy:

Persulfate amonu (APS): Rozpuszczalny w wodzie, generuje rodniki poprzez rozkład termiczny.

Persulfate potasu: Stabilny dlawysoka temperaturareakcje.

Organiczne nadtlenki(np. nadtlenek benzoilu).

Dawkowanie: 0,01–0,1%Masa monomerowa.

3. Medium wodne

Wymagania:Dejonizowana wodaz przewodnictwem 25 ° C).

Toksyczne uwalnianie gazu:

Rozkład powyżej 260 ° C.może wydaćperfluoroisobutylen (PFIB), Awysoce toksyczny gaz.

Działać wwentylowane obszaryzleczenie spalin.

Personal Protective Equipment (PPE):

Odzież ochronna, maski i rękawiczkiwymagane dla operatorów.

2. Kontrola procesu

Kontrola temperatury:

90 ° C.: Zmniejszona masa cząsteczkowa.

Kontrola ciśnienia:

> 3,5 MPa: Sprzętryzyko.

Jak żrąca jest Aqua Regia?

Rozpoznanie wody królewskiej i jej niszczącej mocy

Aqua regia, znana jako "król kwasów", jest wysoce żrącą mieszaniną stężonego kwasu solnego i kwasu azotowego w stosunku 3:1.Słynny ze swojej zdolności do rozpuszczania metali szlachetnych jak złoto i platyna.Aqua regia stanowi dla większości materiałów ogromne wyzwanie, ale który elastomer wytrzyma jej agresywny charakter?Fluorowa guma (FKM)a takżePerfluoroelastomer (FFKM)Aby określić, który z nich jest bardziej odporny na kwas.

Kauczuk fluorowy (FKM): twardy i odporny na kwasy

Kauczuk fluorowy jest dobrze znany ze względu na odporność na silne kwasy, dzięki czemu jest powszechnie stosowany w trudnych środowiskach chemicznych.

Kluczowe właściwości odporności na kwasy:

Kwas solny (HCl, 36%): Podczas gdy większość materiałów ulega degradacji, fluorowa guma pozostaje stabilna.

Kwas siarkowy (H2SO4, 10%-98%): Od rozcieńczonego do skoncentrowanego roztworu, fluorowłókna trzymają się wyjątkowo dobrze.

Kwas azotowy (HNO3, 10%-50%): silna odporność na kwas azotowy, zachowując integralność.

Trwałość w wysokich temperaturach: Wmieszane w kwasie siarkowym 67%140°C, fluorowa guma zachowuje stabilność strukturalną.

Fluorowa guma typu 23: Zwiększona wydajność

Specjalistyczny wariant,Kauczuk fluorowy typu 23Po zanurzeniu w wodzie98% kwasu azotowego przez 27 dni, doświadcza tylko13%-15% obrzęk objętościowyTo również wytrzymakwasu azotowego w dymie i skupionego kwasu siarkowego- Przeciwko.Aqua regia, jego odporność wynosi"2", co oznacza, że może trwać przez ograniczony czas, ale nie jest całkowicie odporny.

Perfluoroelastomer (FFKM): Najlepszy materiał odporny na kwasy

Perfluoroelastomer (FFKM) jest uważany za złoty standard ekstremalnej odporności chemicznej, co czyni go najlepszym wyborem dla środowisk narażonych na działanie wody królewskiej.

Co czyni FFKM lepszym?

Struktura cząsteczkowa FFKM zastępuje niemal wszystkie atomy wodorufluor, tworząc solidneWiązania C-F (energia wiązania ~485 kJ/mol), co daje trzy główne zalety:

Ultra niska energia powierzchniowa (15-20 mN/m): Zapewnia właściwości przeciwprzylepieniowe i samooczyszczające, idealne do zastosowań o wysokiej czystości.

Wyjątkowa stabilność chemicznaOdpiera.wysoko skoncentrowane kwasy, bazy i silne utleniacze, co czyni go znacznie lepszym od standardowych elastomerów.

Niezwykle trwała: Niezawodne działanie wsurowe środowiska petrochemiczne, odporny na wysokie temperatury, ciśnienie i korozję przez dłuższy czas.

Zastosowanie: Wybór odpowiedniego elastomeru

Kauczuk fluorowy (FKM)Najlepiej nadaje się do:ogólne zastosowania odporne na kwasygdzie ekspozycja jest ograniczona.

Perfluoroelastomer (FFKM): Preferowany wybór dlaskrajne środowiska chemiczne, w tymekspozycja na wodę królewną.

Oba materiały są szeroko stosowane wprzetwarzanie chemiczne, rurociągi i uszczelnianieW miarę postępu nauki o materiałach, mogą pojawić się jeszcze więcej elastomerów odpornych na kwasy, oferujących zwiększoną trwałość i wydajność.

Krótkie pytania i odpowiedzi

P: Czy woda królewska może korozować wszystkie materiały gumowe?Niezupełnie.Kauczuk fluorowy zapewnia umiarkowaną odporność, podczas gdyPerfluoroelastomer zapewnia znacznie lepszą ochronęprzeciw korozji.

P: Czy perfluoroelastomer jest drogi?A: Tak.lepsza odporność chemiczna i trwałośćW porównaniu z gumą fluorowaną, są one droższe.

Wniosek

Do zastosowań wymagających odporności naAqua regia i inne agresywne kwasy,FFKM jest lepszym wyborem., podczas gdyFKM stanowi opłacalną alternatywęWybór odpowiedniego materiału zależy odciężkość narażenia chemicznego, temperatura eksploatacyjna i względy budżetowe.

Szukasz materiałów fluoropolimerowych o wysokiej wydajności?

Zrozumienie klas PVDF: akumulator litowy, powłoka i membrana do oczyszczania wody

Wyroby PVDF, baterie litowe PVDF, powłoka PVDF, oczyszczanie wody PVDF, zastosowania fluoropolimerowe

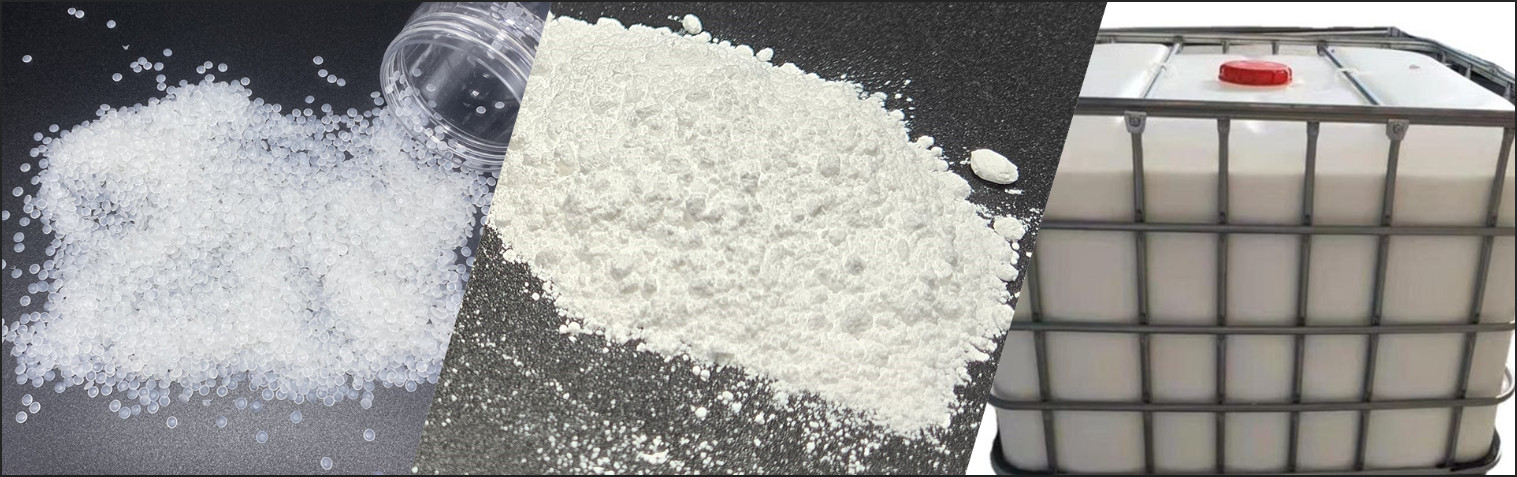

Fluorek poliwinilidenu (PVDF) jest wszechstronnym fluoropolimerem znanym ze swojej stabilności chemicznej, odporności na ciepło i trwałości.PVDF jest klasyfikowany w trzy główne klasy:klasy baterii litowej,stopień powłoki, orazklasy membrany do oczyszczania wodyKażdy z tych rodzajów jest dostosowany do spełnienia specyficznych potrzeb przemysłu, od zasilania pojazdów elektrycznych po ochronę budynków i oczyszczanie wody..

PVDF z akumulatorami litowymi

PVDF jest kluczowym czynnikiem w świecie baterii litowo-jonowych, działającym jako wiązacz utrzymujący materiały elektrodowe razem.podczas gdy jego właściwości klejące utrzymują stabilność komponentów baterii podczas cykli ładowania i rozładowania.

Wnioski: Używane w bateriach LFP (Lithium Iron Phosphate) i NCM (Nickel Cobalt Manganese), a także w powłokach separatorów w celu zwiększenia stabilności termicznej.

Dlaczego to ważne?: Wraz z rozwojem pojazdów elektrycznych (EV) popyt na tę klasę rośnie. Pomyśl o niej jak o kleju, który utrzymuje płynną pracę baterii EV!

Poziom powłoki PVDF

PVDF świetnie świeci w architekturze i przemyśle, zapewniając metalowe powierzchnie długotrwałą ochronę.jest wyborem dla metalowych dachówek i okładzin.

Wnioski: Znajduje się w kultowych konstrukcjach takich jak malezyjskie wieże Petronas i tajwańskie Taipei 101, chroni metal przed korozją i wyblakaniem.

Dlaczego to ważne?: Zdolność do utrzymania koloru i trwałości przez dziesięciolecia sprawia, że jest ulubionym materiałem do budowy budynków zrównoważonych.

PVDF do oczyszczania wody

PVDF jest przeznaczony do filtracji, od ścieków po morską wodę.Jego odporność chemiczna i dostosowywalna struktura porów sprawiają, że jest idealny do ultrafiltracji i mikrofiltracji błon.

Wnioski: Używane w oczyszczaniu wód komunalnych i recyklingu ścieków przemysłowych, np. w zakładzie ściekowym lotniska w Stambule.

Dlaczego to ważne?: W miarę rosnącego niedoboru wody ta jakość pomaga dostarczać czystą wodę skutecznie i niezawodnie.

Wybór właściwej klasy PVDF

Niezależnie od tego, czy zajmujesz się produkcją baterii, budownictwem, czy gospodarką wodną, wybór odpowiedniej klasy PVDF jest kluczowy.klasy powłoki ma priorytet odporności na warunki pogodoweW [Nazwa firmy] oferujemy wysokiej jakości PVDF dostosowane do potrzeb Twojej branży skontaktuj się z nami, aby dowiedzieć się więcej!

Fluoropolimer PFA (perfluoroalkoxyalkan): właściwości, korzyści i zastosowania

Co to jest PFA?

PFA (Perfluoroalkoxy Alkane) jest fluoropolimerem podlegającym przetwarzaniu przez topnienie, który łączy w sobie wyjątkową odporność chemiczną PTFE (polytetrafluoroetylen) z zaletami przetwarzania termoplastycznego.W porównaniu z PTFE, PFA oferuje zwiększoną przyczepność do topienia, niższą lepkość topienia i równoważną odporność na korozję, co czyni go bardzo uniwersalnym materiałem w wymagających zastosowaniach przemysłowych.

Kluczowe właściwości i zalety

1Ekstremalna odporność na środowisko

Tolerancja temperatury:Długoterminowy zakres działania-200°C do +260°C, z krótkoterminowym oporem do300°C.

Inertność chemiczna:Odporność na silne kwasy (np.kwas siarkowy, kwas fluorowodorowy), mocnych zasad, rozpuszczalników organicznych i utleniaczy.

Ultra niska przepuszczalność:Gęsta struktura cząsteczkowa zapewnia doskonałe właściwości barierowe wobec gazów i cieczy.

2. Wydajność elektryczna i mechaniczna

Właściwości dielektryczne:stała dielektryczna2.1 (1 MHz)z niską stratą dielektryczną, co czyni go idealnym doelektronika wysokiej częstotliwości.

Niski współczynnik tarcia:Gładka powierzchnia (0.05-0.08) ma doskonałe właściwości antyprzyczepności.

Wytrzymałość mechaniczna:Wyższyodporność na zmęczenie gięciao wytrzymałości na rozciąganie nieprzekraczającej28-34 MPa.

Zastosowanie PFA w przemyśle o wysokiej wydajności

Zdolność PFA do wytrzymania ekstremalnych temperatur, substancji chemicznych i obciążeń mechanicznych sprawia, że jest niezbędny w wielu sektorach:

1Produkcja elektroniki

Elektronika wysokiej częstotliwości:Używane wSubstraty PCB o wysokiej częstotliwościdla stabilnych właściwości dielektrycznych i niskiej straty sygnału.

Radomy anteny 5G:Doskonała odporność na warunki pogodowe iniskie straty dielektryczne.

2Medycyna i nauki o życiu

Urządzenia medyczne:Używane wminimalnie inwazyjne cewniki chirurgicznedla biokompatybilności iodporność na sterylizację gamma.

Drogi przepływu reagentu IVD (diagnostyka in vitro):Powierzchnie nieadsorbujące białek zapewniają wysoką dokładność.

Implantacyjna kapsuła czujników:Długotrwała stabilność w ludzkim ciele.

Sprzęt laboratoryjny:Zastosowane wRury chromatograficznedla wyższej odporności na rozpuszczalniki ipowłoki komory reakcyjnej PCRw celu zapobiegania zanieczyszczeniu kwasami nukleinowymi.

3Energia odnawialna i przetwarzanie chemiczne

Energia wodorowa:Używane wPłyty dwubiegunowe z ogniwami paliwowymidla odporności na rozkład wodoru i niskiej odporności na kontakt.

Zęby elektrolizowe:Krytyczne dlaElektrolizatory alkaliczneze względu na wysoką odporność na alkalizmy.

Przemysł baterii słonecznych i litowych: Rury transportowe z tetrachlorku krzemuw produkcji polichlorku iwyświetlacze elektrolityczne reaktorów z akumulatorów litowychaby zapobiec zanieczyszczeniu jonami metalowymi.

Przetwarzanie chemiczne:Podszewkazbiorniki magazynoweobsługa mocnych kwasów (np.kwas siarkowy, kwas fluorowodorowy)).

4Przemysł spożywczy i farmaceutyczny

Sprzęt przetwarzający żywność:Pozostałe materiały, z wyłączeniem:urządzenia do smażenia wysokotemperaturowego, wolne od toksycznego uwalniania.

Mleczne pieczęcie fermentacyjne:Odporny na kwasowe środki czyszczące.

Produkcja farmaceutyczna: Płytki z lutofilerami(-80°C) iWypełnienie reaktora syntezy API (aktywny składnik farmaceutyczny).

Formy produktów PFA i metody przetwarzania

WShenzhen Teflon New Material Technology Co., Ltd., dostarczamy PFA wproszek i peletyMożna go przetworzyć przy użyciu:

Pryskanie elektrostatyczne

Odlewanie

Ekstruzja

Wstrzykiwacz

PFA może być wykorzystany do produkcjipowłoki, folie, arkusze, pręty, rury, włókna, kable, pojemniki, instrumenty oraz różne elementy elektroniczne i elektryczne.

Nasze usługi i wsparcie techniczne

Dostosowanie

Oferujemydostosowane rozwiązania, dostosowując parametry takie jak:wskaźnik przepływu topnienia (MFI 1-40g/10min)i przejrzystości w celu spełnienia szczególnych wymagań dotyczących aplikacji.

Certyfikaty

Nasze produkty PFA są zgodne zISO 9001, IATF 16949, CNASStandardy i przychodzą z pełnymRoHS, REACHcertyfikacji.

Pomoc techniczna

Zapewniamywsparcie wyboru materiału, wytyczne dotyczące projektowania formy i optymalizacja przetwarzania.

Skontaktuj się z nami

Więcej szczegółów na temat naszegoprodukty fluoropolimerowe PFA o wysokiej wydajnościNasz zespół jest gotowy pomóc zwybór produktów, ceny i zapytania techniczne.

Kluczowe różnice między PFA a PTFE A comprehensive guide

Wprowadzenie

PFA (perfluoroalkoxy) i PTFE (polytetrafluoroetylen) to dwa szeroko stosowane fluoropolimery o doskonałej odporności chemicznej, właściwościach nieprzylepnych i trwałości w wysokich temperaturach.Oba materiały pochodzą z przełomowych odkryć firmy DuPont i są obecnie niezbędne w różnych gałęziach przemysłuJednakże ich różnice w strukturze molekularnej, właściwościach i zastosowaniach mogą znacząco wpływać na dobór materiału do specyficznych potrzeb.

W niniejszym przewodniku przedstawiono szczegółowe porównanie PFA i PTFE, które pomoże podejmować świadome decyzje w oparciu o ich wyjątkowe zalety.

Struktura molekularna

PTFE:

Składa się wyłącznie z monomerów tetrafluoroetylenu.

Znany ze swojej bardzo stabilnej struktury, gdzie każdy atom węgla jest w pełni połączony z atomami fluoru.

Po raz pierwszy odkryty w 1938 roku przez DuPont, z Teflon jest najbardziej rozpoznawalną marką PTFE.

PFA:

Kopolimer tetrafluoroetylenu i perfluoroalkoxy etru winylu.

Ma dodatkową grupę boczną perfluoroalkoxy, co czyni go bardziej elastycznym.

Ma wiele wspólnych właściwości z PTFE, ale wykazuje wyższe zaplątanie łańcucha ze względu na zmodyfikowaną strukturę.

Kluczowe porównania nieruchomości

Nieruchomości

PTFE

PFA

Odporność termiczna

Maksymalna temperatura ciągłego użytkowania: 260°C.

Maksymalna temperatura ciągłego użytkowania: 260°C.

Wydajność w niskich temperaturach

Pozostaje elastyczny do -196°C.

Dobrze działa w temperaturze -196°C, ale mniej niż PTFE.

Przetwarzanie roztopu

Nie można go roztopić.

Może być przetwarzana w trybie stopienia przy użyciu formowania wtryskowego lub wytłaczania.

Wytrzymałość mechaniczna

Wyższa wytrzymałość na rozciąganie i trwałość.

Silny, ale bardziej elastyczny niż PTFE.

Odporność chemiczna

Doskonały przeciw większości chemikaliów.

Równie odporne, ale o wyższej czystości i niższej zawartości jonów metalowych.

Właściwości elektryczne

Niska stała dielektryczna, doskonała izolacja.

Podobna izolacja, ale większa wytrzymałość dielektryczna.

Tarcie i zużycie

Najniższy współczynnik tarcia wśród tworzyw sztucznych.

Nieco wyższy współczynnik tarcia, ale lepsza odporność na pęknięcia.

Odporność na korozję

Wyjątkowa odporność na korozję.

Wyższa odporność w środowiskach sprayu soli.

Wnioski

PTFE:

Izolacja elektryczna:

Używany w kablach o wysokiej częstotliwości, przewodach koaksjalnych i złączach ze względu na niską stałą dielektryczną i wysoką odporność na temperaturę.

Pozostałe materiały:

Powszechnie znany z powłok na naczynia kuchenne, takie jak nieprzylepione patelnie i tacki do pieczenia.

Komponenty przemysłowe:

Preferowany do łożysk przesuwnych, uszczelnień i uszczelnień ze względu na niskie tarcie i wysoką trwałość.

Obsługa chemiczna:

Idealny do rur, pojemników magazynowych i wyściółek sprzętu obsługującego substancje chemiczne działające reakcyjnie lub korozyjnie.

Włókna:

Stosowany w systemach filtracyjnych i wodoodpornej odzieży ze względu na jego przepustne, ale wodoodporne właściwości.

PFA:

Wykorzystanie do formowania wtryskowego i wytłaczania:

Odpowiednie do produkcji wysokoczystej rurociągi, osprzętu i podszewki dla środowisk krytycznych.

Sprzęt laboratoryjny:

Używany w systemach analizy chemicznej ze względu na przejrzystość, elastyczność i odporność na zanieczyszczenie jonami metalowymi.

Kable elektryczne:

Znajduje się w kablach RF o wysokiej wydajności, w tym sieciach 5G, ze względu na jego wyższą wytrzymałość dielektryczną.

Włókna odporne na korozję:

Stosowany w wymiennikach ciepła, reaktorach chemicznych i systemach chłodzenia spalin ze względu na jego odporność termiczną i chemiczną.

Stosowania medyczne i farmaceutyczne:

Powszechnie stosowany w rurkach medycznych i instrumentach chirurgicznych ze względu na czystość i biokompatybilność.

Porady SEO dla niezależnych stron internetowych

Integracja słów kluczowych:

Należy dodać odpowiednie terminy wyszukiwania, takie jak "PFA vs PTFE", "porównanie fluoropolimerów" i "plastik o wysokiej wydajności".

Meta opisy:

Stwórz zwięzłe, bogate w słowa kluczowe meta opisy, takie jak:

"Dowiedz się różnic między PFA a PTFE, dwoma wysokowydajnymi fluoropolimerami stosowanymi w przemyśle chemicznym, elektrycznym i przemysłowym".

Struktura nagłówka:

Użyj przejrzystych nagłówków (H1, H2, H3) do organizowania treści w celu ułatwienia nawigacji przez użytkowników i wyszukiwarki.

Wewnętrzne połączenie:

Linki do powiązanych treści, takich jak strony produktów dla materiałów PFA i PTFE, w celu zwiększenia autorytetu witryny i zaangażowania użytkowników.

Tekst alternatywny dla obrazów:

Dodaj opisowy tekst alternatywny dla wszystkich obrazów, np."Struktura cząsteczkowa PTFE pokazuje wiązania fluoru i węgla".

Optymalizacja mobilna:

Upewnij się, że strona internetowa reaguje i szybko ładuje się na urządzeniach mobilnych, aby poprawić ranking.

Złożony proces produkcji wysokiej czystości żywicy PFA

Wysokiej czystości żywica perfluoroalkoxy (PFA) jest kluczowym materiałem w przemyśle wymagającym wyższej odporności chemicznej, wysokiej stabilności termicznej i doskonałych właściwości izolacyjnych.Produkcja PFA o wysokiej czystości jest procesem złożonym i wieloetapowymPoniżej przedstawiono przegląd głównych etapów produkcji wysokiej czystości żywicy PFA.

Kluczowe etapy produkcji wysokiej czystości żywicy PFA

1Synteza monomerów

Przygotowanie surowca:Głównymi surowcami do produkcji PFA o wysokiej czystości są tetrafluoroetylen (TFE) i perfluoroalkylvinyleter (PAVE).natomiast PAVE jest syntetyzowany poprzez wiele reakcji chemicznych i wymaga starannego oczyszczania, aby osiągnąć pożądany poziom czystości.

Reakcja polimeryzacji:Monomery TFE i PAVE są polimerowane w zbiorniku reakcyjnym przy użyciu katalizatora.Proces polimeryzacji odbywa się w warunkach kontrolowanej temperatury (50°C do 100°C) i ciśnienia (1 MPa do 5 MPa)Reakcja ta trwa zazwyczaj kilka godzin, aby zapewnić optymalne tworzenie polimeru, a kontrola tych zmiennych jest niezbędna dla jakości produktu końcowego.

2. Po przetworzeniu

Szczelenie i przesiewanie:Po polimeryzacji żywica PFA występuje zazwyczaj w postaci bloków stałych lub granulatów, które muszą zostać zmiażdżone i przesiewane w celu osiągnięcia jednolitego rozmiaru cząstek.Dla późniejszego przetwarzania i stosowania ważne jest, aby wielkość cząstek była spójna..

Mycie i suszenie:Proszek PFA jest wielokrotnie mywany w celu usunięcia pozostałych monomerów, katalizatorów lub innych zanieczyszczeń.materiał jest suszony przy użyciu specjalistycznego sprzętu w celu zapewnienia, że zawartość wilgoci jest poniżej dopuszczalnej granicy dla pakowania i dalszego przetwarzania.

3Oczyszczanie

Ekstrakcja i destylacja:Aby osiągnąć wysoką czystość, żywica PFA podlega dalszemu oczyszczeniu za pomocą metod ekstrakcji i destylacji.Ostrożny wybór rozpuszczalników i warunków destylacji zapewnia najwyższy poziom czystości.

Przetwarzanie płynów krytycznych:Technologia krytycznych płynów, w szczególności wykorzystująca nadkrytyczny dwutlenek węgla, staje się coraz bardziej popularna do oczyszczania PFA o wysokiej czystości.Ta metoda pozwala na skuteczne oczyszczanie w łagodnych warunkach, zmniejszając ryzyko wprowadzania nowych zanieczyszczeń w trakcie procesu.

4Badania jakości i opakowania

Kontrola jakości:W trakcie całego procesu produkcyjnego kontrola jakości jest niezbędna do zapewnienia, że żywica PFA spełnia wymagane specyfikacje.rozkład wielkości cząstekTylko materiały przechodzące te testy uznaje się za PFA o wysokiej czystości i są gotowe do pakowania.

Opakowanie i przechowywanie:Po spełnieniu wymaganych norm jakości żywica PFA jest starannie pakowana, aby zapobiec skażeniu podczas przechowywania i transportu.i materiał musi być przechowywany w chłodnym, suchy i dobrze wentylowany obszar, aby utrzymać jego jakość.

Dlaczego ważne są PFA o wysokiej czystości

PFA o wysokiej czystości jest szeroko stosowany w krytycznych zastosowaniach, w tym w elektronice, farmaceutyce i przetwarzaniu chemicznym, gdzie jego doskonała odporność chemiczna, wysoka stabilność termiczna,i właściwości izolacyjne są niezbędneZłożony proces produkcji zapewnia, że żywica PFA spełnia rygorystyczne standardy wymagane przez te przemysły.producenci mogą zapewnić najwyższy poziom jakości i niezawodności.

Jeśli szukasz materiałów PFA o wysokiej czystości dla swojej firmy, skontaktuj się z nami, aby dowiedzieć się więcej o tym, w jaki sposób nasze produkty mogą spełniać Twoje wymagania.

#PFA #HighPurityPFA #Fluoropolymer #ChemicalResistance #ThermalStability #MaterialScience #Manufacturing #PFAProduction

Możliwości i wyzwania na rynku membran fluoropolimerowych PVDF

Membrany fluoropolimerowe z fluoru poliwinilidenu (PVDF) zyskują popularność w różnych gałęziach przemysłu ze względu na ich wyjątkową odporność chemiczną, stabilność termiczną i właściwości mechaniczne.JednakżePowyższy artykuł przedstawia szczegółową analizę obecnych trendów.

Możliwości wzrostu na rynku membrany PVDF

1Wzrost popytu w rozwijających się gałęziach przemysłu

Akumulatory litowo-jonowe:Membrany PVDF są szeroko stosowane jako materiały wiążące i separatory w bateriach litowo-jonowych, zwiększając ich wydajność i żywotność cyklu.Szybki wzrost sektora pojazdów elektrycznych (EV) i rozwijający się rynek magazynowania energii znacząco zwiększyły popyt na baterie litowo-jonowe, co z kolei zwiększa zapotrzebowanie na membrany PVDF.

Wgląd w rynek:Według Baichuan Yingfu, zapotrzebowanie na PVDF z akumulatorami ma wzrosnąć z 25 000 ton w 2021 r. do 94 000 ton w 2024 r., a roczny współczynnik wzrostu (CAGR) przekroczy 55%.

Przemysł fotowoltaiczny (PV):PVDF jest preferowanym materiałem do membrany pleców PV ze względu na:

Doskonała odporność chemiczna

Stabilność UV

Wstrzymanie płomienia

Trwałość w trudnych warunkach środowiskowych

W miarę jak globalne instalacje słoneczne rosną w celu osiągnięcia celów w zakresie czystej energii, oczekuje się, że popyt na PVDF w sektorze fotowoltaicznym będzie stale wzrastał.

Membrany do oczyszczania wody:Membrany PVDF oferują takie zalety jak:

Wysoki przepływ wody

Odporność na kwasy i alkalie

Wyższe właściwości przeciwprzebarwienia

W związku z rosnącymi wyzwaniami związanymi z niedoborem wody i rosnącymi standardami jakości wody, przemysł oczyszczania wody ma znaczący potencjał wzrostu dla membran PVDF.

Wgląd w rynek:Według Stowarzyszenia Przemysłu Membran, wielkość rynku membrany do oczyszczania wody wynosiła 847 milionów dolarów w 2020 r. i przewiduje się, że do 2027 r. osiągnie 1,279 miliarda dolarów, a wzrost będzie wynosił 6,07%.

2Stabilny wzrost w tradycyjnych zastosowaniach

Przetwarzanie chemiczne:Używane w odpornych na korozję rurociągach, zbiornikach i naczyniach.

Pozostałe urządzenia:Idealne dla systemów obsługi płynów o wysokiej czystości.

Wyroby motoryzacyjne:Odpowiedni do komponentów o wysokiej wydajności.

Budowa:Wykorzystywane w powłokach architektonicznych w celu zapewnienia odporności na warunki pogodowe i trwałości.

Przemysły te zapewniają stały popyt, wzmacniając pozycję PVDF na rynku.

Wyzwania stojące przed rynkiem PVDF

1Ograniczenia w dostawach surowców i kosztach

Pierwotnym surowcem do produkcji PVDF jestR142b.

Problemy z dostawą:Wraz ze wzrostem popytu na PVDF, zdolność produkcyjna R142b pozostaje w tyle z powodu długich cykli zatwierdzania i ograniczonych rozbudow.

Wpływ:Ograniczona podaż może ograniczyć produkcję PVDF i podnieść koszty.

2Presja regulacyjna

PVDF jest fluoropolimerem, a jego produkcja i stosowanie mogą budzić obawy dotyczące środowiska.

Nadchodzące ograniczenia:Europejska Agencja Chemikaliów (ECHA) ocenia potencjalne zakazy stosowania membran PVDF. Do 2025 r. mogą pojawić się szczegóły regulacyjne, które mogą mieć wpływ na zastosowania takie jak membrany do oczyszczania wody.

3Intensywna konkurencja na rynku

Rynek membrany PVDF jest bardzo konkurencyjny:

Światowi przywódcy:Firmy takie jakArkema,Solvay,SKC, orazKurehaDominują w technologii i marce.

Krajowi zawodnicy:Chińskie przedsiębiorstwa, w tymFUMATECH,Jiaxing Gaozheng, orazSuzhou GUT, szybko się rozwijają, nasilając krajobraz konkurencyjny.

Aby rozwijać się, przedsiębiorstwa muszą skupić się na:

Zaawansowane badania i rozwój

Wyższa jakość produktu

Skuteczna kontrola kosztów

Perspektywy rynkowe: zrównoważenie wzrostu i wyzwań

Rynek membran fluoropolimerowych PVDF posiada ogromny potencjał, zwłaszcza w takich branżach jak pojazdy elektryczne, energia fotowoltaiczna i oczyszczanie wody.kontrola regulacyjna, a zaostrzona konkurencja wymaga aktywnych strategii.

Szukasz wysokiej jakości membrany PVDF?

Specjalizujemy się w dostarczaniu najwyższej jakości materiałów PVDF dostosowanych do zmieniających się potrzeb różnych branż.

FEP Fluoroplastyki: Badanie trendów popytu na rynku

FEP (Fluorinated Ethylene Propylene) to wysokowydajny fluoropolimer znany ze swojej wyjątkowej odporności chemicznej, stabilności termicznej i doskonałych właściwości izolacyjnych.Wraz z rozwojem przemysłu i pojawieniem się nowych technologii, popyt na fluoroplasty FEP stale rośnie.

Kluczowe czynniki napędzające popyt na rynku FEP

1. Wschodzące zastosowania przemysłowe

Pojazdy elektryczne (EV):FEP jest szeroko stosowany w systemach EV do:

Materiały izolacyjne w bateriach

Komponenty układu chłodzenia

Elektryczne o wysokiej wydajności

Światowa transformacja w kierunku pojazdów elektrycznych napędza znaczne zapotrzebowanie na materiały spełniające wysokie standardy wydajności i bezpieczeństwa, co czyni FEP kluczowym wyborem.

Komunikacja 5G:Dzięki niskiej stałej dielektrycznej i minimalnym stratom elektrycznym FEP jest idealny do:

Kable komunikacyjne w infrastrukturze 5G

Laminaty elastyczne pokryte miedzią (FCCL)

Oczekuje się, że rozwój sieci 5G na całym świecie jeszcze bardziej zwiększy zapotrzebowanie na produkty oparte na FEP.

Produkcja półprzewodników:FEP odgrywa kluczową rolę w procesach półprzewodnikowych ze względu na swoją obojętność chemiczną i wysoką czystość.

Części odporne na działanie chemiczne

Pojemniki i powłoki o wysokiej czystości

W miarę wzrostu światowej produkcji półprzewodników FEP jest coraz bardziej poszukiwany w celu spełnienia rygorystycznych wymagań przemysłu.

2Przemysły tradycyjne wdrażające FEP

Elektronika i elektrotechnika:FEP pozostaje materiałem używanym w zastosowaniach elektrycznych o wysokiej wydajności, takich jak:

Izolacja drutów i kabli

Filmy kondensatorów

Zapotrzebowanie na kompaktową i wydajną elektronikę napędza wzrost zapotrzebowania na zaawansowane materiały izolacyjne, takie jak FEP.

Przetwarzanie chemiczne:Dzięki odporności na korozję i agresywne substancje chemiczne, FEP jest szeroko stosowany w:

Rury, zawory i akcesoria

Zbiorniki magazynowe i wyściółki reaktorów

Ponieważ przemysł chemiczny stawia na zrównoważony rozwój i materiały trwałe, FEP jest coraz bardziej faworyzowany ze względu na swoją niezawodność i wydajność.

W przemyśle lotniczym:W przemyśle lotniczym FEP ma zasadnicze znaczenie dla:

Lekkie systemy okablowania

Wysokowydajne elementy uszczelniające

Rosnące zainteresowanie przemysłem trwałymi i lekkimi materiałami zapewnia duże zapotrzebowanie na FEP w zaawansowanych zastosowaniach lotniczych.

Perspektywa rynku FEP: rosnąca szansa

Fluoroplasty FEP stają się niezbędne w różnych gałęziach przemysłu ze względu na ich zdolność do spełniania wymagań zaawansowanych zastosowań.Od pojazdów elektrycznych i infrastruktury 5G po produkcję półprzewodników i innowacje w dziedzinie lotnictwa, WFP napędza postęp zarówno w sektorze rozwijającym się, jak i w sektorze tradycyjnym.

Szukasz wysokiej jakości materiałów FEP?

Jeśli szukasz najwyższej jakości FEP dla Twoich potrzeb przemysłowych, zapoznaj się z naszą gamą produktów zaprojektowanych z myślą o wyższej wydajności i niezawodności.

Czy tetrafluoroetylen etylenowy (ETFE) jest toksyczny?

ETFE (ethylene-tetrafluoroethylene) jest powszechnie uznawany za bezpieczny i wyjątkowo stabilny chemicznie, co czyni go preferowanym materiałem w różnych gałęziach przemysłu.Zrozumienie jego właściwości i prawidłowe obsługiwanie jest niezbędne do zapewnienia bezpieczeństwa.

Dlaczego ETFE jest ogólnie uważane za bezpieczne

Stabilność chemiczna:ETFE jest chemicznie obojętne i w normalnych warunkach nie reaguje z większością substancji, co gwarantuje, że podczas regularnego stosowania nie uwalnia szkodliwych substancji chemicznych.

Biokompatybilność:ETFE, znane ze swojej doskonałej biokompatybilności, jest często stosowane w zastosowaniach medycznych.

Bezpieczeństwo przetwarzania:W standardowych warunkach przetwarzania ETFE nie emituje toksycznych gazów ani cząstek.jak w przypadku wszystkich termoplastów podczas obróbki w wysokiej temperaturze.

Sytuacje, w których ETFE mogą stanowić zagrożenie

Wysokie temperatury lub spalanie:Po wystawieniu na działanie ekstremalnego ciepła lub spaleniu ETFE może uwalniaćgazy zawierające fluorOdpowiednia wentylacja jest kluczowa w takich sytuacjach, aby zapobiec zagrożeniom zdrowotnym.

Dodatki podczas produkcji:ETFE może zawierać dodatki w celu zwiększenia jego właściwości.ale zaleca się dokładne oceny dla konkretnych zastosowań, zwłaszcza te związane z żywnością lub użyciem medycznym.

Bezpieczne obsługiwanie i stosowanie

Wnioski: ETFE jest szeroko stosowane w przemyśle budowlanym, lotniczym, elektronicznym i medycznym.

Środki ostrożności: zapewnienie odpowiedniej wentylacji podczas przetwarzania w wysokiej temperaturze i unikanie bezpośredniego narażenia na produkty uboczne spalania.

ETFE: trwały, niezawodny i bezpieczny

ETFE jest wyjątkowym materiałem łączącym w sobie wytrzymałość, elastyczność i bezpieczeństwo.

Czy szukasz źródeł wysokiej jakości materiałów z ETFE lub potrzebujesz eksperckiej porady w zakresie ich bezpiecznego użytkowania?

Znaków: ETFE, etyleno-tetrafluoroetylen, fluoropolimery, bezpieczeństwo materiałów, stabilność chemiczna, materiały biokompatybilne, tworzywa sztuczne o wysokiej wydajności, rozwiązania przemysłowe, materiały zrównoważone

Przewodnik do przetwarzania granulatów PFA: kluczowe względy dla optymalnych wyników

Granulki PFA (perfluoroalkoxy) są bardzo cenione w branżach takich jak elektronika, lotnictwo i produkcja chemiczna ze względu na ich wyjątkową odporność chemiczną i stabilność termiczną.przetwarzanie PFA wymaga szczególnej uwagi w celu zapewnienia wysokiej jakości wynikówW tym artykule omówimy kluczowe aspektysterowanie temperaturą,wymagania dotyczące wyposażenia,techniki przetwarzania, orazśrodki bezpieczeństwaaby pomóc w optymalizacji operacji.

1Kontrola temperatury do przetwarzania PFA

Temperatura jest kluczowa podczas pracy z granulatami PFA ze względu na ich wysoką temperaturę topnienia i wrażliwość na zmiany ciepła.

Zakres temperatury obróbki:PFA ma punkt topnienia302 ∼ 310°CW trakcie wytłaczania lub formowania wtryskowego upewnij się, że urządzenie działa w tym zakresie.temperatura powinna rosnąć stopniowo od strefy podawania do matrycy w celu umożliwienia jednolitego topnienia i płynnego przepływu materiału.

Jednolite ogrzewanie:Nierównomierne ogrzewanie może pogorszyć właściwości PFA. W przypadku formowania wtryskowego utrzymuj stałą temperaturę formy z zoptymalizowanymi kanałami chłodzenia lub ogrzewania. Nierównomierne temperatury mogą powodować napięcie wewnętrzne,wypaczanie, lub pęknięć w produkcie końcowym.

2Wymagania dotyczące wyposażenia granulatów PFA

Korzystanie z odpowiedniego sprzętu jest niezbędne do zachowania jakości PFA podczas przetwarzania.

Zgodność materiału:PFA jest wysoce odporny na korozję i substancje chemiczne.Stal nierdzewna 316Llub innych materiałów odpornych na korozję, szczególnie w środowiskach o wysokiej temperaturze.

Czystość sprzętu:Nawet niewielkie zanieczyszczenia mogą zagrozić wydajności PFA.i innych składników przed przetworzeniem w celu usunięcia pozostałych materiałów lub olejów.

3Techniki przetwarzania dla lepszych wyników

Istnieje kilka technik, które mogą mieć znaczący wpływ na jakość przetworzonych PFA.

Suszenie granul PFA:Podczas gdy PFA ma niską wchłanianie wilgoci, wszelka pozostała wilgoć może powodować pęcherze podczas przetwarzania w wysokiej temperaturze.120-150°C przez 2-4 godzinyaby zmniejszyć zawartość wilgoci poniżej00,02 proc..

Prędkość i ciśnienie:PFA wymaga precyzyjnej kontroli prędkości i ciśnienia podczas obróbki.50-100 MPaaby zapewnić prawidłowe wypełnienie formy przez materiał bez nadmiernego napięcia wewnętrznego.

4. Bezpieczeństwo i rozważania środowiskowe

Przetwarzanie PFA w wysokich temperaturach może stwarzać wyzwania w zakresie bezpieczeństwa i ochrony środowiska.

Wentylacja:W trakcie przetwarzania mogą być uwalniane niewielkie ilości gazów fluorowanych.

Zarządzanie odpadami:Pozostałości i odpady PFA muszą być usuwane w sposób odpowiedzialny, ponieważ z powodu ich zawartości fluoru niewłaściwe usuwanie może zaszkodzić środowisku.W miarę możliwości recykluj materiały odpadowe lub współpracuj z profesjonalnymi recyklerami w celu bezpiecznego usuwania.

Dlaczego właściwe przetwarzanie PFA ma znaczenie

Posiadanie umiejętności przetwarzania PFA zapewnia lepszą wydajność, długowieczność i niezawodność w wymagających zastosowaniach.Od zapewnienia jednolitej regulacji temperatury po stosowanie zgodnego sprzętu i skupienie się na bezpieczeństwie, każdy krok przyczynia się do osiągnięcia jak najlepszych wyników.

Szukasz źródła wysokiej jakości granulatów PFA lub potrzebujesz fachowych wskazówek dotyczących przetwarzania?

Sprawdź korzyści płynące z PFA

Wnioski: Elektronika, lotnictwo, reaktory chemiczne i inne

Zalety: Stabilność w wysokich temperaturach, odporność na działanie chemiczne i trwałość

Skontaktuj się z nami, aby dowiedzieć się, w jaki sposób PFA może poprawić swoje projekty!

/Tags:Żywiarnia, żywiarnia, żywiarnia, żywiarnia, żywiarnia, żywiarnia, żywiarnia

Czym są granule PFA i gdzie są stosowane?

Granulki PFA (Perfluoroalkoksy), rodzajżywica fluoropolimerowa, słyną ze swoichdoskonała odporność na ciepło, stabilność chemiczna, Iwyjątkowe możliwości przetwarzania. Te unikalne właściwości sprawiają, że nadają się do różnych zastosowańaplikacje o wysokiej wydajnościw branżach takich jak chemiczna, elektroniczna, farmaceutyczna, przetwórstwo spożywcze i nie tylko.

Rozbijmykluczowe zastosowaniagranulatów PFA w różnych sektorach:

1. Zastosowania w przemyśle chemicznym

Granulki PFA są wysoko cenione w przemyśle chemicznym ze względu na swoje właściwościodporność na korozjęItolerancja na wysoką temperaturę:

Rury do transportu substancji chemicznych: Używany do transportu substancji silnie żrących, takich jakkwas siarkowy, kwas solny, kwas azotowyi mocne zasady, takie jakwodorotlenek soduIwodorotlenek potasu. Rury PFA są powszechnie stosowane wsystemy płynów chemicznychaby zapewnić bezpieczny i efektywny transfer materiałów.

Wykładziny reaktorów: PFA jest stosowany jako wewnętrzna wyściółka reaktorówdrobne chemikaliaIsynteza farmaceutyczna, gdzie może wytrzymać ekstremalne temperatury, ciśnienia i środowiska korozyjne.

Pompy i zawory: Odporność chemiczna PFA sprawia, że idealnie nadaje się do tworzenia trwałych produktówlakierkiIzaworyktóre są odporne na korozję i wydłużają żywotność sprzętu, poprawiającniezawodność i wydajnośćprodukcji chemicznej.

2. Elektronika i zastosowania elektryczne

W sektorze elektronicznym PFA odgrywa kluczową rolę w zapewnianiuniezawodnośćIbezpieczeństwow sprzęcie o wysokiej wydajności:

Izolacja kabla: Stosowany do produkcji wysokiej jakości izolacji przewodów i kablisystemy lotnicze, komunikacyjne i komputerowe. PFA utrzymuje się znakomiciewłaściwości izolacji elektrycznejnawet w wysokich temperaturach, zapewniając stabilnośćtransmisja sygnału.

Części sprzętu półprzewodnikowego: Do produkcji wykorzystuje się granulaty PFAnośniki płytek, rury przesyłowe,Ikomory reakcyjnew produkcji półprzewodników. Jegoniskie tarcieIstabilność chemicznachronią wrażliwe materiały półprzewodnikowe przed zanieczyszczeniem.

Hermetyzacja komponentów elektronicznych: PFA służy jako materiał ochronnyelementy elektroniczne. Jest doskonałyopieczętowanieIodporność na warunki atmosferycznepomóc poprawić długowieczność iniezawodnośćurządzeń elektronicznych.

3. Zastosowania medyczne i farmaceutyczne

PFAbiokompatybilnośćIobojętność chemicznasprawiają, że idealnie nadaje się do różnych zastosowań medycznych:

Komponenty urządzeń medycznych: Granulki PFA wykorzystywane są do produkcji kluczowych elementów wyrobów medycznych, takich jakstrzykawki, rurki infuzyjne, Isprzęt do dializ, zapewniając bezpieczeństwo i niezawodność w zastosowaniach związanych z opieką zdrowotną.

Opakowania farmaceutyczne: Do produkcji wykorzystuje się PFAmateriały opakowaniowe lekówjak na przykładfiolkiIbutelki. Zapobiegawilgoć, zanieczyszczenia, Iutlenianie, utrzymaniejakośćIskutecznośćfarmaceutyków.

4. Zastosowania przemysłu spożywczego

Granulki PFA są szeroko stosowane w branży spożywczej ze względu na ichnietoksycznośćIOdporność na zanieczyszczenie:

Części sprzętu do przetwarzania spożywczego: Użyty wMiksery, kruszarki, Iprzenośnikiw sprzęcie do przetwarzania żywności. JegobezwonnyNatura zapewnia, że produkty spożywcze pozostają wolne od jakiegokolwiek zanieczyszczenia, spotkaniaStandardy bezpieczeństwa żywności.

Opakowanie żywności: PFA jest również używane do produkcjiMateriały opakowaniowe klasy żywności, w tymmnóstwoIpudełka, OfertaDoskonałe właściwości barieroweIodporność na pogodęAby utrzymać świeżość żywności przez dłuższe okresy.

5. Zastosowania lotnicze i lotnicze

W branży lotniczej i lotniczej PFA zapewnia rozwiązania dlaekstremalne środowiska:

Części silnika samolotu: PFA jest używany do tworzeniaprzewody paliwowe, uszczelki, Iuszczelkiw przypadku silników samolotów, gdzie dobrze sobie radziwysoki temperatura, wysoki ciśnienie, Iżrącyśrodowiska.

Systemy elektryczne samolotów: PFA jest niezbędna wkable elektryczneWizolacja, Ipowłoki ochronnestosowane w samolotach, zapewniając stabilne układy elektryczne iniezawodna wydajnośćnawet w ekstremalnych warunkach.

Wniosek

Z jego niezwykłymi cechami, takimi jakOdporność chemicznaWWysoka stabilność termiczna, IDoskonałe właściwości przetwarzaniaWGranulki PFAsą niezbędne w wielu branżach. ZTransport chemicznyIelektronikaDourządzenia medyczneIAerospace, PFA nadal dostarczaWyjątkowa wydajnośćw wymagających środowiskach.

Dlaczego warto wybrać PFA?

Granulki PFA są materiałem z wyboru dla firm, które potrzebująniezawodny, trwały, IWysoka wydajnośćRozwiązania dla ich krytycznych zastosowań.

Gotowy, aby dowiedzieć się więcej lub odkryć PFA dla swojej branży?

#PFA #fluoropolymer #HighPerformanceMaterials #ChemicalResistance #electricalinsulation #aerospace #medicalDevices #pharmaceuticalpacking #FoodIndustry #Electronics #semiconductor

Kompleksowa analiza materiału PTFE i jego zastosowań

Polytetrafluoroetylen (PTFE), powszechnie znany jako teflon, jest polimerem o wysokiej wydajności znanym ze swoich wyjątkowych właściwości.powierzchnie łatwe do czyszczeniaPTFE, o niskiej odporności na tarcie, odporności chemicznej, stabilności termicznej i doskonałej izolacji, stał się istotnym elementem w różnych zastosowaniach przemysłowych i konsumenckich.W tym artykule przedstawiono szczegółowy przegląd właściwości i zastosowań PTFE, pomagając lepiej zrozumieć jego wartość w nowoczesnych gałęziach przemysłu.

Główne cechy PTFE

Powierzchnia nieprzylegającaPTFE ma niezwykle gładką powierzchnię o bardzo niskim współczynniku tarcia, co czyni je odpornym na przyczepność i łatwym do czyszczenia.

Odporność na wysokie temperaturyPTFE pozostaje stabilne w szerokim zakresie temperatur od -200°C do 260°C, co czyni je odpowiednim do środowisk o wysokiej temperaturze.

Odporność chemicznaPTFE wykazuje wyjątkową odporność na niemal wszystkie substancje chemiczne, w tym silne kwasy, bazy i rozpuszczalniki organiczne.

Izolacja elektrycznaJako doskonały izolator elektryczny, PTFE jest szeroko stosowany w przemyśle elektronicznym i elektrycznym.

Odporność na pogodyPTFE jest odporne na promieniowanie UV i trudne warunki pogodowe, zapewniając długotrwałe działanie bez starzenia się, idealne do użytku na zewnątrz.

Główne zastosowania PTFE

1.Powierzchnie o szerokości nieprzekraczającej 20 mm

Właściwości PTFE w zakresie niestabilności i niskiego tarcia sprawiają, że jest popularnym wyborem dla powłok naczynia kuchennego, takich jak nieprzylepne patelnie, tacki do pieczenia i formy do ciast, zapewniając doskonałe doświadczenie gotowania.

2.Zastosowanie w rurkach

Rury PTFE są bardzo cenione ze względu na ich wyjątkową odporność chemiczną, stabilność termiczną i właściwości izolacyjne.

Włócznia kablowa: Chroni przewody w środowiskach o wysokiej temperaturze i korozyjnych.

Transport płynów chemicznych i wysokotemperaturowych: nadaje się do kwasów, zasad i rozpuszczalników organicznych.

Przeniesienie reagentów i wymiana ciepła: Zapewnia bezpieczny i wydajny transport chemiczny oraz zarządzanie cieplne.

Izolacja do urządzeń elektronicznych: Zapewnia niezawodną izolację i odporność na ciepło dla elementów elektronicznych.

Rury PTFE są również określane jako rury teflonowe, przezroczyste rury teflonowe, rury PFA, rury FEP i inne,z odmianami, takimi jak rurki faliste i rurki rozszerzalne dostępne dla specyficznych potrzeb.

3.Zastosowanie w prętach

Pręty PTFE (znane również jako pręty teflonowe) są szeroko stosowane do obróbki wysokotemperaturowych, chemicznie odpornych i odpornych na warunki pogodowe części przemysłowych.

Szeroki zakres temperatury roboczej (od 200°C do 260°C)

Niski współczynnik tarcia

Doskonała odporność chemiczna

Wyższa izolacja

Wysoka wytrzymałość na rozciąganie

Pręty PTFE są niezbędnym materiałem do tworzenia komponentów odpornych na korozję w zastosowaniach przemysłowych.

4.Pozostałe elementy przemysłowe

Dzięki swoim unikalnym właściwościom PTFE jest również szeroko stosowany w produkcji uszczelnień, uszczelnień, łożysk, szyn, rur falistych i innych wysokiej wydajności elementów przemysłowych.

Dlaczego należy wybrać produkty z PTFE?

PTFE® z powodu trwałości, niezawodności i wszechstronności jest niezbędne zarówno na rynkach przemysłowych, jak i konsumenckich.i standardy długowieczności pozycjonuje go jako preferowany materiał w wielu branżach.

Modyfikacja i optymalizacja wiązacza PTFE w technologii suchych elektrod dla baterii litowo-jonowych

Wprowadzenie: Zrozumienie technologii suchych elektrod i wiązacza PTFE

W rozwojuakumulatory litowo-jonowe,technologia suchych elektrodproces ten polega na mieszaniu materiałów czynnych z przewodzącymi dodatkami, takimi jakczarny węgiela takżePTFE (polytetrafluoroetylen), a następnie siłą cięcia, aby utworzyć włókna.trójwymiarowa struktura sieciktóry pomaga łączyć aktywne materiały i przewodzące dodatki, co daje bardziej stabilną, wydajną i wydajną elektrodę.

Jednakże nadal istnieją wyzwania, zwłaszcza w zakresiePTFE jako wiązaczBezpośrednie stosowanie PTFE może prowadzić doreakcje litowo-jonoweten formularzfluorek lituProblem ten można rozwiązać poprzez modyfikację PTFE, dzięki czemu jest on bardziej odpowiedni do procesów suchych elektrod.

Dlaczego modyfikacja PTFE jest niezbędna dla technologii suchych elektrod

Wyzwania związane z użyciem PTFE jako wiązania:

Powstawanie fluoru litu: Kiedy PTFE jest stosowane bezpośrednio jako wiązacz, reaguje z jonami litu, tworzącfluorek litui osłabienie połączenia między komponentami elektrody.

Potrzeba modyfikacji PTFEAby rozwiązać ten problem, PTFE musi zostać poddanyzmianaWykorzystywane metody obejmują:powłoka węglowaw celu pasywizacji wiązacza PTFE, zwiększającprzewodność, orazszlifowanie PTFE na mniejsze cząstkiw celu zwiększeniajednolitośća takżeprzyczepnośćmateriału elektrody.

Optymalizacja procesu elektrody suchej: sprzęt i techniki

Zaawansowane urządzenia do tłoczenia i kruszenia rolProces suchych elektrod nie wykorzystuje płynnych rozpuszczalników, dlatego wymagane jest specjalistyczne wyposażenie, aby zapobiec uszkodzeniusubstancje czynnea takżeagregacjaWykorzystanie w postaci proszkówtłoczenie rolkowea takżeurządzenia mieszanesą niezbędne do utrzymania spójności i optymalizacji wiązania i struktury folii elektrodowej.

Utrzymanie jednakowości w foliach elektrodowychDążenie do spójnościgrubośćw filmie elektrodowym pozostaje wyzwaniem.materiały katodowesąaktywny elektrochemicznieAby rozwiązać ten problem, producenci muszą udoskonalić ciśnienie, precyzję i jednolitość rolki, aby zapewnić wysokiej jakości folie elektrodowe.

Drogę naprzód: innowacje w technologii elektrod suchych

Wraz z postępami technologii suchych elektrod skupi się na poprawieWłókna wiążącepodczas procesu mieszania proszku, tworząco pojemności nieprzekraczającej 10 WTen krok jest niezbędny do poprawywydajność elektrodyi poprawyefektywność produkcji.

Kluczowe innowacje i rozwój:

Opracowanie nowych wariantów PTFE: rozwiązywanie problemów takich jak:niski potencjał interkalacji litu.

Badania nad alternatywnymi wiązaczami: Badania nadPVDF (fluorek poliwinilidu)i nawetwiązacze wolne od fluorumoże zapewnić lepszą stabilność elektrochemiczną i oferować bardziej zrównoważone rozwiązanie dla baterii nowej generacji.

Patrzenie w przyszłość: przyszłość technologii suchych elektrod

Przyszłość technologii suchych elektrod polega na możliwości tworzeniastabilne, wydajne elektrodyzkonstrukcje samonośnePoprawaModyfikacje wiązacza PTFEa takżeurządzenia przetwórcze, przemysł przezwycięży obecne ograniczenia i utworzy drogę dowiększa, bardziej wydajna produkcja baterii.

W związku z popytem namateriały o wysokiej wydajnościtechnologii elektrod suchych będzie w czołówce innowacji, napędzając rozwójzaawansowane bateriei przyczynianie się do większejzrównoważoną przyszłość.

Wniosek: Potrzeba lepszego PTFE i alternatywnych wiązaczy

ZmianaWyroby wiążące z PTFEW miarę jak producenci nadal opracowują lepsze techniki przetwarzania i badają alternatywne opcje wiązań,Potencjał dla bardziej wydajnych i niezawodnych akumulatorów rośnieRozwój tej technologii pomoże sprostać rosnącemu zapotrzebowaniu nazrównoważone rozwiązania energetyczne.

Kluczowe wnioski:

Modyfikacja PTFE jest niezbędna do poprawywydajność wiązaniaw technologii suchych elektrod.

Rozwójnowe warianty PTFEa takżeAlternatywne wiązaczejest kluczowe dla następnej generacjizastosowania baterii.

Zaawansowane wyposażeniea takżetechniki przetwarzaniasą potrzebne do optymalizacjijednolitość foliia takżeintegralność elektrody.

Co sądzisz o przyszłości technologii suchych elektrod?Podziel się swoimi spostrzeżeniami i pomysłami w komentarzach poniżej!

Rola fluoropolimerów w produkcji półprzewodników: materiały o wysokiej wydajności napędzające produkcję chipów

Wyjątkowa wartość fluoropolimerów w przemyśle półprzewodnikowym

Fluoropolimery są materiałami o wysokiej wydajności znanymi ze swoich wyjątkowych właściwości fizycznych i chemicznych, co czyni je niezbędnymi w produkcji półprzewodników.Od obróbki wysoko korozyjnych chemikaliów w rurociągach po zapewnienie ultra-czystego środowiska do produkcji chipów, fluoropolimery mają szerokie zastosowania w różnych procesach.

W nowoczesnych gałęziach przemysłu półprzewodniki stanowią rdzeń technologii napędzających inteligentne urządzenia, pojazdy elektryczne, sieci 5G i centra danych.są niezbędne do efektywnej i niezawodnej produkcji tych półprzewodników.

Kluczowe cechy fluoropolimerów

Odporność chemiczna

Fluoropolimery wykazują wyjątkową odporność na substancje chemiczne wysoce korozyjne stosowane w produkcji półprzewodników, wydłużając żywotność sprzętu.

Stabilność w wysokich temperaturach

Materiały te pozostają stabilne w ekstremalnych temperaturach, spełniając rygorystyczne wymagania procesów wysokotemperaturowych w produkcji chipów.

Wysoka czystość i niskie zanieczyszczenie

Fluoropolimery wytwarzają minimalne ilości ekstrakcji, co pomaga producentom utrzymywać ultraczyste środowisko produkcyjne i zmniejszać ryzyko zanieczyszczenia.

Główne zastosowania fluoropolimerów w produkcji półprzewodników

Systemy obsługi płynów

Fluoropolimery są powszechnie stosowane w wyściółkach i powłokach rur, zaworów, pomp i zbiorników magazynowych, zapewniając bezpieczny transport żrących chemikaliów.

Filtry i obudowy

Jako materiały filtrujące fluoropolimery zachowują doskonałą wydajność w ekstremalnych warunkach, zapewniając czystość produkcji.

Komponenty urządzeń półprzewodnikowych

Ze względu na ich odporność na ciepło, stabilność UV i trwałość chemiczną fluoropolimery są stosowane w komorach reakcyjnych i innych krytycznych komponentach.

Płyty obwodowe drukowane (PCB)

Fluoropolimery umożliwiają niskie stałe dielektryczne, wysoką odporność na płomień i niską absorpcję wilgoci, wspierając szybką transmisję sygnału w PCB.

Filmy uwalniające pleśń

Fluoropolimery ◄ ze względu na swoje właściwości nieprzylegające i odporne na ciepło są niezbędne w zastosowaniach w formach półprzewodnikowych.

#Fluoropolimery #Półprzewodnikowość #Innowacje technologiczne #Materiały o wysokiej czystości #Produkcja chipów #Oporność chemiczna #5GTechnologia #Nowoczesny przemysł

Istotna rola półprzewodników w nowoczesnej technologii i ich wpływ na gospodarkę światową

WprowadzeniePółprzewodniki, zazwyczaj składające się z krzemu, to materiały o przewodności elektrycznej, która znajduje się pomiędzy izolatorami, takimi jak szkło, a przewodnikami, takimi jak miedź lub aluminium.Materiały te są niezastąpione w nowoczesnej elektroniczności., z właściwościami elektrycznymi, które można precyzyjnie dostosować poprzez wprowadzenie zanieczyszczeń, proces znany jako "doping"." Ta wyjątkowa cecha pozwala na wykorzystanie półprzewodników w szerokim zakresie urządzeń elektronicznychJako kręgosłup nowoczesnej technologii półprzewodniki stanowią podstawę innowacji w różnych gałęziach przemysłu.

Co to są półprzewodniki?

Półprzewodniki to materiały, które mają przewodność elektryczną między przewodnikiem a izolatorem.Cztery główne rodzaje półprzewodników, extrynek, p-typ i n-typ są zaprojektowane tak, aby spełniały specyficzne wymagania komponentów elektronicznych, w których są używane.producenci mogą produkować szeroki wachlarz komponentów, w tym tranzystory, diody i mikroczipy, które są kluczowe w praktycznie wszystkich urządzeniach elektronicznych.

Znaczenie półprzewodników w elektronice

Półprzewodniki stanowią podstawę niemal każdego nowoczesnego produktu elektronicznego.instrumenty medycznePrzemysł półprzewodników działa według prostej zasady:mniejsze, szybsze i tańszeWraz z rozwojem technologii, popyt na bardziej wydajne i wydajne układy stale rośnie, co napędza innowacje w dziedzinie półprzewodników.

Półprzewodniki mogą wykazywać różne przydatne właściwości, na przykład mogą wykazywać zmienny rezystancję, co pozwala im zachowywać się inaczej w zależności od kierunku przepływu prądu.Dodatkowo, są wrażliwe na światło i ciepło, co sprawia, że są idealne do zastosowań takich jak konwersja energii, wzmacnianie sygnału i przełączanie w obwodach elektronicznych.

Przemysł półprzewodników: barometr zdrowia gospodarczego

Przemysł półprzewodników jest cykliczny, przeżywa fazy rozkwitu i upadku wraz z postępami technologicznymi i zmianami popytu na rynku.Firmy produkujące i testujące półprzewodniki są często postrzegane jako odbicie ogólnego stanu gospodarkiW rzeczywistości sektor półprzewodników ma kluczowe znaczenie zarówno dla gospodarki Stanów Zjednoczonych, jak i światowej, wpływając na przemysł odmotoryzacyjnydourządzenia mobilnea takżekomputery.

Wraz z rosnącym znaczeniem półprzewodników we wszystkim, od autonomicznych pojazdów po nowej generacji elektroniki użytkowej,Przemysł nadal odgrywa istotną rolę w rozwoju światowej gospodarki.zaawansowana produkcjaa takżebadanieW przypadku produktów półprzewodnikowych, takich jak układy scalone i mikroczipy, rozwój technologiczny w niemal każdym sektorze ma zasadnicze znaczenie.

Możliwości inwestycyjne w przemyśle półprzewodników

Dla inwestorów przemysł półprzewodników oferuje liczne możliwości, chociaż jest również znany ze swojej zmienności.Z uwagi na cykliczny charakter przemysłu przedsiębiorstwa w tym sektorze przeżywają okresy szybkiego wzrostu, po których następują spowolnieniaOprócz inwestowania w poszczególnych producentów półprzewodników inwestorzy mogą również rozważyć fundusze giełdowe (ETF) i fundusze indeksowe, które umożliwiają im dywersyfikację inwestycji w różnych sektorach.wytwórcy chipówa takżeproducenci sprzętu chipowegoFundusze te mogą oferować ekspozycję na ogólne wyniki rynku półprzewodników bez ryzyka inwestowania w pojedynczą firmę.

Przyszłość półprzewodników

Patrząc w przyszłość, przyszłość półprzewodników jest obiecująca.sztuczna inteligencja (AI),Technologia 5G,Internet rzeczy (IoT), orazinnowacje motoryzacyjneWraz z postępami w dziedzinie technologii półprzewodnikowych, przemysł półprzewodnikowy będzie nadal rozwijał się w niezwykłym tempie.obliczeń kwantowych,Infrastruktura 5G, orazurządzenia energooszczędne, półprzewodniki pozostaną w centrum rozwoju technologicznego.

Ponadto, jakozrównoważony rozwója takżeodpowiedzialność za środowiskoW związku z tym przemysł półprzewodnikowy koncentruje się również naenergooszczędne procesy produkcyjnea takżemateriały przyjazne dla środowiskaw celu zminimalizowania wpływu na środowisko.

Wniosek

Podsumowując, półprzewodniki stanowią siłę napędową większości innowacji technologicznych, na których dziś polegają.przemysł półprzewodnikówW związku z tym, jak podkreślił,wzrost gospodarczy,postęp technologiczny, orazrozwój przemysłuZrozumienie jego wpływu jest niezbędne dla każdego, kto interesuje się przyszłością technologii i globalnej gospodarki.

#Półprzewodniki #Innowacje technologiczne #Przemysł elektroniczny #Wzrost gospodarczy #Inwestycje technologiczne #Technologia przyszłości #Urządzenia inteligentne #Globalna gospodarka #Wytwarzanie chipów #Zrównoważona technologia

Rola zaworów PFA i układów rurowych w obróbce żrących źródeł wody

Wraz z postępem industrializacji i urbanizacji, zapotrzebowanie na lepszą jakość wody staje się coraz bardziej pilne.które stawiają wyższe wymagania wobec systemów oczyszczania wodyW tym artykule skupiamy się na kluczowej roliPFA (perfluoroalkoxy)zawory i układy rurociągowe w obsłudze korozyjnych źródeł wody.

1.Wyjątkowa odporność na korozję materiałów PFA

PFA jest polimerem o wysokiej wydajności znanym zwyjątkowa odporność na korozjęMoże wytrzymać substancje żrące, takie jak kwasy, zasadowości i czynniki utleniające, co powoduje, żeZawory PFA i układy ruridealnym wyborem do obsługi korozyjnych źródeł wody.długotrwała niezawodna eksploatacjasystem, nawet w trudnych warunkach.

2.Właściwości przeciwkontaminacyjne

Materiały PFA majągładka powierzchnia, co sprawia, że są one mniej podatne na zanieczyszczenie.właściwości przeciwkontaminacyjneW związku z tym, wefektywne działanieW związku z tym, w związku z tym, żeżywotnośćZmniejszenie kosztów konserwacji.

3.Stabilność temperatury i ciśnienia

Zawory PFA i układy rurofertadoskonała stabilność temperatury, utrzymując ich właściwości fizyczne i chemiczne w szerokim zakresie temperatur.zapewnienie stabilnej pracy nawet w ekstremalnych warunkachPonadto, PFAodporność na ciśnienieumożliwia radzenie sobie ze scenariuszami wysokiego ciśnienia, które mogą wystąpić w systemie.

4.Korzyści dla środowiska

PFA jestmateriał przyjazny dla środowiskaW związku z rosnącymi normami ekologicznymi w przemyśle oczyszczania wodyZastosowanie materiałów przyjaznych dla środowiska, takich jak PFA, stało się niezbędne. WłączającZawory PFA i układy rur, przemysł może zmniejszyć swój wpływ na środowisko, dostosowując się dozasady zrównoważonego rozwoju.

5.Szerokie obszary zastosowania

Zawory PFA i systemy rur są szeroko stosowane w różnych gałęziach przemysłu, takich jak:chemiczne,moc,elektronika, orazProdukty farmaceutyczneOdgrywają one szczególnie istotną rolę w obsłudze źródeł wody zawierających substancje kwasowe i alkaliczne.Ich skuteczne zastosowanie w tych branżach zapewnia cenne informacje dla innych podobnych scenariuszy.

Wniosek

Podsumowując,Zawory PFA i układy rurSą one niezbędne w zarządzaniu korozyjnymi źródłami wody.odporność na korozję,właściwości przeciwkontaminacyjne, orazstabilność temperatury i ciśnieniaZapewnienieniezawodne i trwałeW związku z rosnącymi obawami o środowisko, PFA oferuje również systemy oczyszczania wody.rozwiązania przyjazne dla środowiskaktóre przyczyniają się do zrównoważonych praktyk w przemyśle oczyszczania wody.

Dla przedsiębiorstw, które chcą poprawić wydajność i niezawodność swoich systemów oczyszczania wody,Zawory PFA i układy ruroferuje skuteczne i trwałe rozwiązanie, które spełnia zarówno normy wydajności, jak i normy środowiskowe.

#PFAValves #CorrosiveWaterTreatment #WaterPurification #EnvironmentalSolutions #CorrosionResistance #SustainableIndustry #WaterTreatmentSystems #HighPerformanceMaterials #EcoFriendlyTechnology #IndustrialPipingSystems

Różnice między zawodami półprzewodnikowymi a zawodami konwencjonalnymi: kompleksowe porównanie

Różnice między półprzewodnikowymi zawodami a konwencjonalnymi zawodami odzwierciedlają się nie tylko w materiałach i standardach produkcji,ale także w ich charakterystyce działania i obszarach zastosowańW tym artykule przedstawiono szczegółowe porównanie tych dwóch typów zaworów, które pomogą zrozumieć ich wyjątkowe zalety w różnych branżach.

1.Standardy materiału i produkcji

Zawory półprzewodnikowe zazwyczaj używająPFA (perfluoroalkoxy), materiał o wysokiej wydajności znany z doskonałychodporność na korozję,odporność na wysokie temperatury, orazstabilność chemicznaWyniki te sprawiają, że PFA są idealnym wyborem dla zawórów półprzewodnikowych, zapewniając, że mogą one wytrzymać trudne warunki kontroli medium o wysokiej czystości.zawory konwencjonalnesą często wykonane z materiałów takich jak:żelazo odlewane,stal węglowa, orazstali nierdzewnej, które oferują różne osiągi i nie mogą spełniać rygorystycznych wymogów dotyczących kontroli medium o wysokiej czystości w zastosowaniach półprzewodników.

Z punktu widzenianormy produkcji, zawory półprzewodnikowe są budowane z wyjątkową precyzją, aby zapewnić, że wewnętrzne komponenty nie mają martwych stref ani pozostałości, spełniając wysokie standardy dla mediów o wysokiej czystości.,w przeciwieństwie do tego mają prostsze procesy produkcyjne i niższe wymagania dotyczące precyzji.

2.Charakterystyka działania

Słuchawki elektrycznecharakteryzują się niskim tarciem, co sprawia, że otwieranie i zamykanie są płynniejsze i zmniejszają wycieki i zużycie.Jest to szczególnie ważne w sytuacjach, w których zawory są często obsługiwane lub działają nieprzerwanie przez dłuższy czas.Ponadto zawory półprzewodnikowe oferująprecyzyjna regulacja przepływu i ciśnienia, co czyni je nieocenionymi w procesach wysokiej precyzji i zastosowaniach eksperymentalnych.

W czasie gdyzawory konwencjonalnemogą wykonywać podstawowe zadania otwierania i zamykania, zazwyczaj nie działają tak dobrze pod względem niskiego tarcia i nie mogą równać się precyzji zaworów półprzewodnikowych w zakresie regulacji przepływu i ciśnienia.Zazwyczaj zawory konwencjonalne są stosowane w zastosowaniach, w których wystarczająca jest podstawowa regulacja przepływu i ciśnienia, ale brakuje im wysokiej dokładności wymaganej w procesach półprzewodnikowych.

3.Obszary zastosowania

Z punktu widzeniaobszary zastosowania,Wyroby z tworzyw sztucznychodgrywają kluczową rolę wProdukcja półprzewodników, zwłaszcza w procesach obejmującychtransport chemiczny,kontrolę płynów, orazsterowanie gazemSą one niezbędne w takich gałęziach przemysłu, jak wytwarzanie płytek i ety chemiczne, gdzie utrzymanie wysokiej czystości warunków jest krytyczne.

W przeciwieństwie,zawory konwencjonalnesą bardziej powszechnie stosowane w różnychprzemysłowea takżesystemy rurociągów komercyjnych, zapewniające niezawodną kontrolę przepływu i ciśnienia w ogólnych zastosowaniach.i nie są przeznaczone do spełnienia wymagań wysokiej precyzji produkcji półprzewodników,.

4.Pozostałe rodzaje zaworów półprzewodnikowych

Oprócz wysokoczystych zaworów sterujących używanych w produkcji półprzewodników, istnieje inny rodzaj zaworów półprzewodnikowych, takich jakZawór tirystorowyTe zawory doskonaleprecyzyjne sterowanie obwodema takżePrzełączanie prądu przemiennego, co czyni je idealnymi do zastosowania w urządzeniach elektronicznych i systemach energetycznych.Oba typy wykazują znaczący wpływ technologii półprzewodnikowej na przemysł zawodowy.

Wniosek

Podsumowując, zawory półprzewodnikowe i zawory konwencjonalne różnią się znacząco pod względemwybór materiału,precyzja produkcji,charakterystyka działania, orazpola aplikacjiZawory półprzewodnikowe zapewniają niezrównane zalety wkontrolne medium o wysokiej czystości,precyzyjna regulacja przepływu i ciśnienia, orazprocesy o wysokiej precyzji, co czyni je niezbędnymi w przemyśle półprzewodnikowym.gdzie potrzebna jest podstawowa regulacja przepływu i ciśnieniaWraz z postępem technologii półprzewodnikowych zawory półprzewodnikowe będą stosowane jeszcze szerzej, odgrywając kluczową rolę w napędzaniu innowacji technologicznych.

#Półprzewodnikowe zawory #PFAV zawory #HighPurityMediumControl #FlowControl #PressureControl #Półprzewodnikowa produkcja #Technologia zaworu #Przemysłowe zastosowania

Charakterystyka i zastosowanie folii FEP

Charakterystyka i zastosowanie folii FEP

Film FEP(Fluoryzowana folia etylenopropylenowa) jest materiałem o wysokiej wydajności znanym ze swojej doskonałej stabilności termicznej, odporności chemicznej i właściwości izolacyjnych.Te cechy sprawiają, że jest to idealny wybór dla szerokiej gamy urządzeń przemysłowych., elektroniczne i medyczne.

Kluczowe cechy folii FEP:

Doskonała przyczepność i uszczelnienie cieplne

Folia FEP zapewnia silną przyczepność do materiałów takich jak F4 i metale, a także może być ścierana termicznie, co czyni ją wszechstronną w różnych procesach przemysłowych.

Odporność na ekstremalne temperaturyFilm FEP utrzymuje swoją wydajność w temperaturze od -200°C do +200°C, co czyni go odpowiednim zarówno w ekstremalnie gorących, jak i zimnych warunkach.

Powierzchnia nieprzylegającaZ kątem kontaktu θ=114°, folia FEP jest odporna na wodę, olej i inne substancje, zapewniając wyjątkowe właściwości antyprzylepne dla szerokiego zakresu zastosowań.

Wyższa izolacja elektrycznaDzięki wysokiej rezystywności objętościowej (> 1018Ω · m) i rezystywności powierzchniowej (> 2 × 1013Ω), folia FEP jest bardzo skuteczna w zapobieganiu wyciekom energii elektrycznej, co czyni ją idealną izolacją elektryczną.

Stabilne właściwości dielektryczneFilm FEP utrzymuje stabilną stałą dielektryczną 2,1 w zakresie częstotliwości od 60 Hz do 60 MHz, zapewniając niezawodną wydajność nawet w warunkach wysokiej częstotliwości i wysokiego napięcia.

Wysoka przejrzystość i niski indeks załamaniaFilm FEP zapewnia doskonałą przepuszczalność UV i światła widzialnego, a także najniższy wskaźnik załamania wśród tworzyw sztucznych, co czyni go idealnym do zastosowań optycznych i przejrzystych.

Odporność łukowaFilm FEP jest wysoce odporny na łuki elektryczne, z czasem wytrzymania ponad 165 sekund, co czyni go odpowiednim do stosowania w środowiskach wysokiego napięcia.

Zastosowania folii FEP:

Elektronika i elementy elektryczneFolia FEP jest szeroko stosowana w kondensatorach, izolacji drutu oraz jako folia ochronna dla wrażliwych komponentów elektronicznych.

Zastosowania przemysłoweJest stosowany jako film klejący o wysokiej temperaturze do taśm przenośnych, filmów uszczelniających oraz jako materiał podstawowy do taśm wysokotemperaturowych.

Medycyna i biotechnologiaFolia FEP jest stosowana w ochronie kryogenicznej próbek biologicznych, zapewniając stabilność podczas przechowywania i transportu w niskich temperaturach.

Sprzęt elektryczny odporny na wybuchyZe względu na doskonałe właściwości izolacyjne folia FEP jest stosowana do ochrony powierzchni i izolacji w wybuchoodpornych silnikach i urządzeniach elektrycznych.

Wysokiej klasy zastosowania przemysłoweJest również stosowany w niemetalicznych kompensacjach, aplikacjach uszczelniających termicznie, żelaznych podeszwach i wielu innych.

Wniosek:

Unikalne połączenie wysokiej stabilności termicznej, właściwości nieprzylepieniowych, izolacji elektrycznej i przejrzystości folii FEP sprawia, że jest ona krytycznym materiałem w wielu zastosowaniach zaawansowanych technologicznie.

ePTFE - zaawansowany polimer do wszechstronnych zastosowań

ePTFE - zaawansowany polimer do wszechstronnych zastosowań

ePTFE (Expanded PTFE) jest wysokiej wydajności polimerem wytwarzanym przez rozciąganie żywicy PTFE. Zachowuje kluczowe cechy PTFE, takie jak obojętność chemiczna, niskie tarcie, szeroki zakres temperatur,hydrofobowośćPonadto ePTFE oferuje lepszą stabilność termiczną, niski współczynnik strat, elastyczność i niską stałą dielektryczną.

Dlaczego ePTFE wyróżnia się:

✅Odporność chemiczna:Wytrzymuje surowe środowisko.

✅Niskie tarcie:Idealne do uszczelnień i uszczelnień.

✅Struktura porowata:Wodoszczelny, ale oddychający.

✅Wyższa siła:Wytrzymałość na rozciąganie jest 10 razy większa niż PTFE.

✅Wszechstronne preparaty:Dostępne w formie taśm, filmów, rur, włókien i arkuszy.

Główne zastosowania:

Filtracja przemysłowa:Wykorzystywane w wydajnych filtrach dla przemysłu spożywczego, farmaceutycznego i chemicznego, ePTFE zapewnia zerową emisję zgodnie z przepisami dotyczącymi środowiska.

Medycyna i biotechnologia:Jego hydrofobieństwo sprawia, że jest idealny do pielęgnacji ran, filtrów chirurgicznych i sztab kultur komórkowych.

Tekstylia i tkaniny:Wysoka trwałość i odporność na promieniowanie UV, ePTFE jest stosowany w tkaninach wydajnych, odzieży ochronnej i tekstyliach przemysłowych.

Elektronika i uszczelki:Idealny do materiałów dielektrycznych, izolacji kabli i uszczelnień w zastosowaniach elektronicznych.

Dzięki nieporównywalnej wszechstronności i wydajności ePTFE przekracza granice różnych gałęzi przemysłu.

Pierwsza udana operacja z użyciem śrub PEEK do kranioplastyki: przełom w technologii medycznej i rozwoju krajowego materiału

23 grudnia 2024 roku zespół pod kierownictwem dr. Zhou Jianyun from the Department of Neurosurgery at the China Rehabilitation Research Center (Beijing Bo'ai Hospital) successfully performed the world's first cranioplasty using PEEK (Polyetheretherketone) screwsJest to znaczący przełom w technologii kranioplastyki i pierwszy w historii użytkowanie pełnej serii materiałów PEEK (płyty kostne PEEK, płyty łączne PEEK,w chirurgii kranioplastycznej, wyznaczając nowy światowy punkt odniesienia technologiczny.

Zalety materiału PEEK w medycynie

Polietheretherketon (PEEK) jest wyjątkowym biomateriałem o wysokiej wydajności o doskonałej kompatybilności tkankowej, kompatybilności obrazowania i właściwościach mechanicznych.W porównaniu z tradycyjnymi metalowymi implantami, moduł elastyczności PEEK jest bliższy modułowi elastyczności ludzkiej kości, co pomaga zmniejszyć efekt osłony naprężenia i sprzyja wzrostowi i gojeniu tkanki kostnej.PEEK jest szeroko stosowany w ortopedii, chirurgii kręgosłupa, chirurgii układu krążenia i innych dziedzin medycyny, stając się istotnym elementem nowoczesnej technologii medycznej.

Jednakże stosowanie śrub PEEK w kranioplastyce od dawna jest "punktem bólu" w branży.Zapewnione wsparcie w dziedzinie medycyny.

Przełomy w produkcji domowych biomateriałów wysokiej klasy